一、 科技技术永远是分切机厂家的第一生产力。 科技可以改变我们的生活,让人类的生活品质不断的提高。对于任何一款产品的生产来说想要让自己的产品永远立行市场的前沿,那么在发展的过程当中,分切机厂家始终要把高科技技术的使用做为自己生产产品的前提条件,只有投入更多的高科技,才会让产品的性能和品质处于同行业之首,这样的产品才会具有竞争力。在众多的同类产品当中胜出。拥有更多的市场空间。 二、 引进新技术才是分切机厂家发展的硬道理。 对于每一家生产分切机的厂家来说,它们在生产的过程当中一定要注意设备的质量以及它的技术含量。提高每一款产品的科技含量是非常重要的,它也是保证产品发展的唯一出路,引进新技术才会让生产更加的有动力。积极的进行行业合作交流也是保证产品拥有更新的发展势头的方法之一。

1.引起新技术 对于每一家生产全自动分切机厂家来说,它们在生产的过程当中一定要注意设备的质量以及它的技术含量。提高每一款产品的科技含量是非常重要的,它也是保证产品发展的唯一出路,引进新技术才会让生产更加的有动力。积极的进行行业合作交流也是保证产品拥有更新的发展势头的方法之一。 2.提高科技技术 科技可以改变我们的生活,让人类的生活品质不断的提高。对于任何一款产品的生产来说想要让自己的产品永远立行市场的前沿,那么在发展的过程当中,全自动分切机厂家始终把高科技技术的使用做为自己生产产品的前提条件,只有投入更多的高科技,才会让产品的性能和品质处于同行业之首,这样的产品才会具有竞争力。在众多的同类产品当中胜出。拥有更多的市场空间。

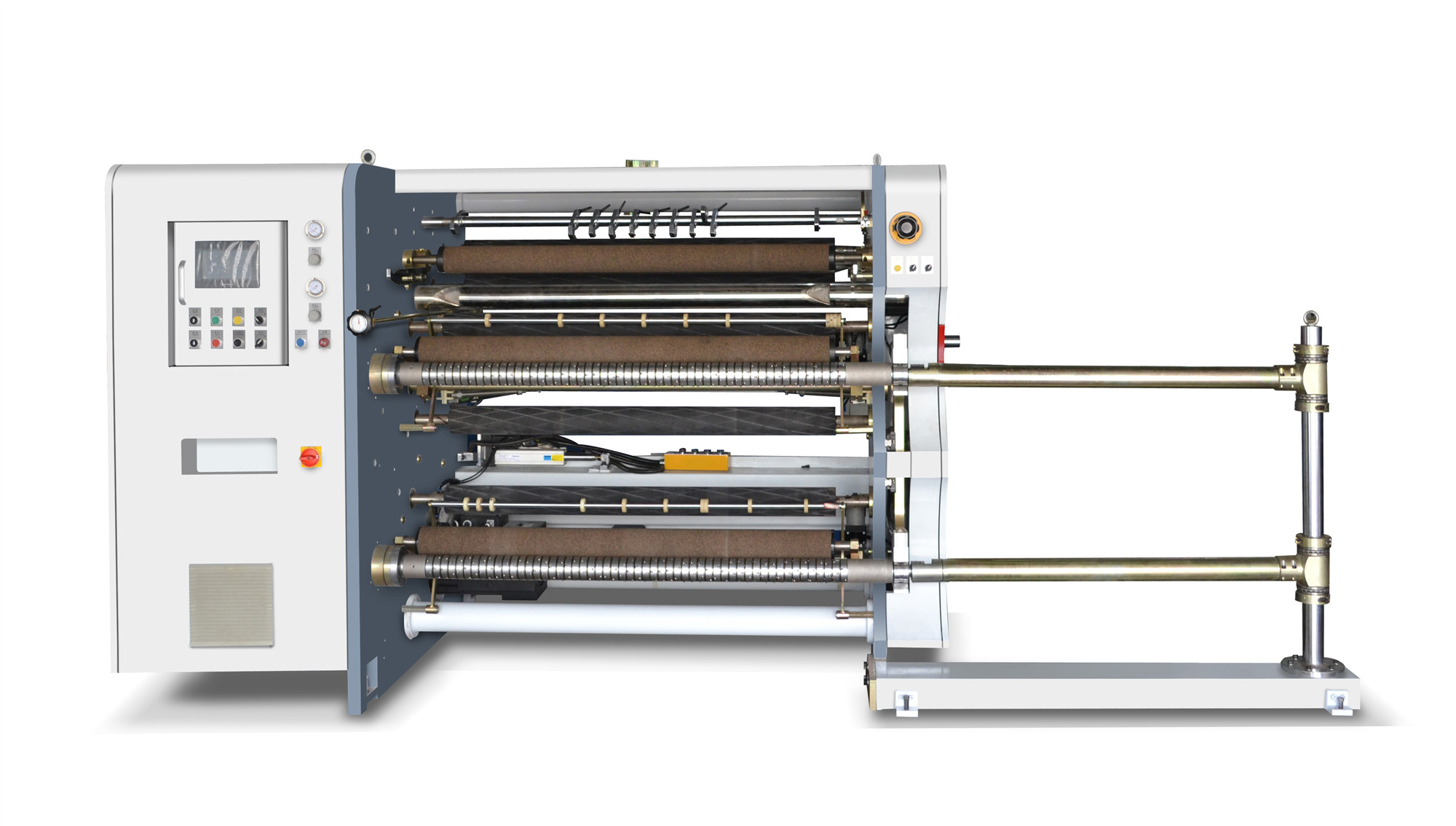

分切机在作业过程中在大致可分为:圆刀分切、挤压分切、平刀分切三种方式。 圆刀分切 圆刀分切可分为切线分切和非切线分切。切线分切为材料从上下两圆盘刀的切线方向分切,这种分切对刀比较方便,上圆盘刀和下圆盘刀可根据分切宽度要求,很容易地直接调整位置。它的缺点是材料很容易在分切处发生漂移现象,所以精度不高,现在一般不用。 非切线分切是材料和下圆盘刀有一定的包角,下圆盘刀落下,将材料切开。这种分切方式可以使材料不易发生漂移,分切精度高。但是调刀不是很方便,下圆盘刀安装时,必须将整轴拆下。圆刀分切适合分切比较厚的复合膜和纸张类。 挤压分切 挤压分切在国内分切机上并不常见,它主要是由与材料速度同步并与材料有一定包角底辊和调节方便的气动刀组成。这种分切方式既可以分切比较薄的塑料薄膜,也可以分切比较厚的纸张、无纺布等。是一种比较方便的分切方式。是分切机分切方式的一个发展方向。 平刀分切 就是像剃刀一样,将单面刀片或双面刀片固定在一个固定的刀架上,在材料运行过程中将刀落下,使刀将材料纵向切开,以达到分切目的。 剃刀分切有两种方式:切槽分切、悬空分切。 切槽分切是材料运行在刀槽辊时,将切刀落在刀槽辊的槽中,将材料纵向切开,此时材料在刀槽辊有一定包角,不易发生漂移现象。再分切流延PP膜或边料较窄的膜时,常用这种分切方式,可以提高分切效率。但是对于悬空分切,它的缺点是对刀比较不便。 悬空分切是材料在经过两辊之间时,剃刀落下将材料纵向切开,此时材料处于一种相对不稳定状态,因此分切精度比切模分切略差一点,但这种分切方式对刀方便,操作方便。平切刀分切主要适合分切很薄的塑料薄膜和复合薄膜。

在现代包装行业,分切机是印前和印后经常使用的一种比较重要的设备,在印前主要分切原材料,如纸张、塑料薄膜等等。这是原材料厂商为了适应客户等包装厂商的宽度要求而必须完成的一个工序。而应用最广泛印刷复合后的分切工序,使用分切机将固定幅宽的多组图案的印刷、复合膜分切为成品膜卷,以适应后边的自动包装和制袋工序。 随着软包装自动化的提高,以及消费品厂家注重减少中间环节的低效和污染,一些厂家逐渐改变工艺流程,以自动化程度更高的自动包装线代替手工包装。随着卷材的需求量不断增加,分切机的地位日趋重要,对分切机的工作效率提出了更高的要求。 提起分切机的工作效率,许多人都觉得分切机的工作效率只和分切机的速度有关,其实不然,我认为分切机的工作效率与以下几个因素有关:分切速度、成品率、非运行占用时间、稳定性等。分切速度固然是分切机工作效率的一个重要指标,但是如果成品率低下,不但会造成整机的工作效率低下,而且会造成成本的上升。同样,如果非运行占用时间长,如:调机、对刀、换刀、换料、接接头、换卷、处理问题等耗用时间长,单纯的提高分切机的速度,也就没有意义了。分切机的稳定性就更不用说了,不但会影响分切机的工作效率,还会影响到产品质量,更会给下道工序造成麻烦和不必要的浪费。所以分切机的工作效率是一个综合概念。 在分切过程中,稳定的张力系统是保证产品质量的一个重要指标,它控制着放卷、牵引、分切、收卷等之间的相互张力,使分切材料在分切过程中始终处于一种平稳状态。如果张力控制得当,就能避免原材料在机器升速、降速的过程中发生变形、漂移等现象。一般放卷张力略大于收卷轴张力之和。以前的分切机大都采用磁粉离合器来控制张力,但是磁粉离合器速度不能高,在运行时易造成磁粉的高速摩擦,产生高温,缩短其寿命,严重时会卡死,使机器运行受阻。随着科技的发展,伺服驱动技术的运用,现在大都采用矢量变频电机来控制分切机的张力系统,利用摆辊自动检测,人机界面直观,张力系统更加稳定可靠,容易操作。

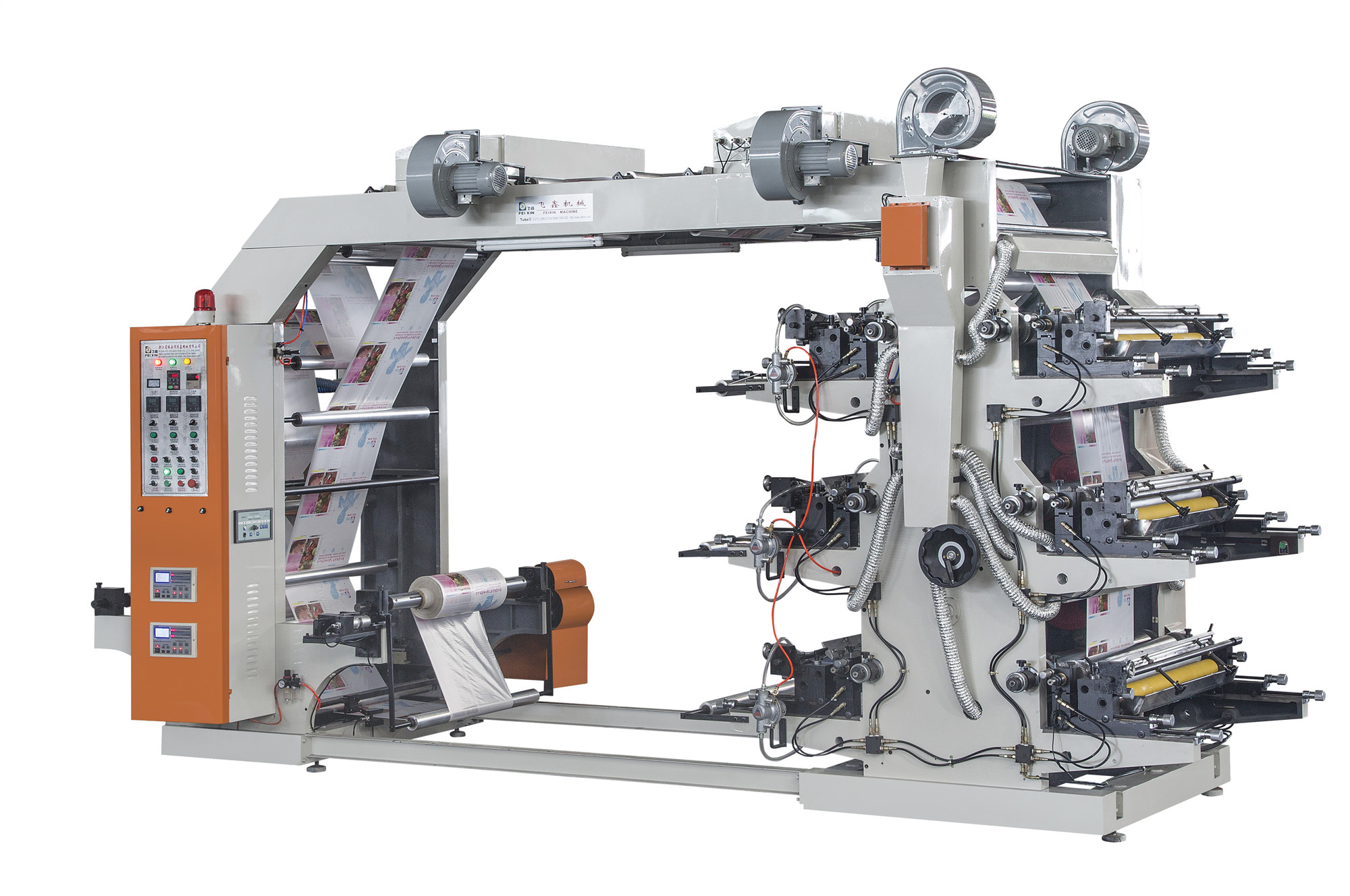

平板打印机是一个创新型的彩色印刷设备,机器又称:万能平板打印机。它不受任何材料限制,可以在木板、玻璃、水晶、PVC、ABS、亚克力、金属、塑料、石材、皮革等表面进行彩色照片级印刷。不论是简单的块色图案,全彩色图案或是具有过度色的图案,都能一次印刷完成,无需制版、无需晒版和重复套色,色彩靓丽丰富,效果逼真,图像防水,防晒,耐磨损,不褪色,操作简单方便,印刷图像速度快,完全符合印刷工业标准,应用领域非常广泛。下面,东莞基汇为大家对比一下数码喷墨技术和传统印刷的优缺点。 数码印刷技术以其技术的先进性、巨大的环保潜力,拥有广阔的市场前景。在喷墨数码印刷领域,领先的数码喷墨印刷技术,以其技术上的巨大突破和在节能环保上的巨大优势,向传统印刷发起挑战,可望在整个印刷产业链占有一席之地。 “胶印级”的数码喷墨印刷 谈到数码喷墨印刷,不得不与目前主流的传统印刷方式相对比。数码印刷没有起印量的限制,有着灵活、印刷环节简化的优势。不过,目前普遍使用的数码印刷设备,在产能上远远不及传统印刷,成本也相对较高,同时,在品质上也与传统印刷的效果有一定的差距。因此目前,传统印刷仍然占据了绝大部分印刷市场。 而数码喷墨技术的出现,则以其飞跃性的创新,突破了数码印刷的局限,可望大大拓宽数码印刷的市场。数码平板打印机是传统印刷跟数码印刷两种技术优势的结合体。它既保持了数码印刷的灵活性,又把传统印刷的高品质、高产能融合了进来。经测算,目前印刷五千份以下的印数,用数码喷墨印刷技术的总体效率和成本已经胜过传统胶印,它将数码印刷与传统印刷的成本分界点大大提高了。从成本、介质适应性、印刷品质和产能的各个方面来看,几乎可以与传统印刷相比拟。 可变印刷灵活性颠覆传统印刷 除了生产流程上看到的数码喷墨印刷的绿色前景和低碳优势,考察整个印刷产业链条,数码印刷的优势就更为明显。采用连续喷墨技术进行可变印刷,印刷行业可采用可变印刷和按需出版的方式,在减少印刷行业碳排放上的前景也非常广阔。 与传统印刷方式相比,数码印刷最大的优势就在于它的灵活性。数码印刷无需制版,没有起印量的限制,省去传统印刷的所有印前流程,只需要像平时打印一样把文件输入,用一台电脑操作,就可以印刷出来。 按需印刷可以极大地适应市场的变化,并减少印刷行业的浪费。有了可变印刷,印刷企业可印刷少量产品投放市场,如果销路好,便可立刻增加产量,根据客户的需求再次印刷,减少很多浪费。目前在欧美一些人口相对较少的国家,按需印刷已经比较普及。

所谓绿色印刷,是指采用环保材料和工艺,印刷过程中产生污染少、节约资源和能源,印刷品废弃后易于回收再利用再循环、可自然降解、对生态环境影响小的印刷方式。绿色印刷要求与环境协调,包括环保印刷材料的使用、清洁的印刷生产过程、印刷品对用户的安全性,以及印刷品的回收处理及可循环利用。 绿色印刷的重大意义: 推行绿色印刷,对于印刷环境、经济和企业本身来说都有巨大意义。 绿色印刷的推广,首先关注了印刷工人的健康。绿色印刷材料、作业过程中有毒有害气体排放减少甚至杜绝,都直接提高了印刷工人的工作环境质量,有效确保了他们的身体健康。印刷作为与生活息息相关的行业,与人们的日程生活紧密相连,每个人每天都会接触大量的印刷品,绿色印刷的实施,大大减少了平时接触印刷品所存在的“隐患”,绿色印刷产品,让人们使用更放心。此外,绿色印刷也极大程度地推动了我国印刷业实现节能减排与低碳经济的目标,整体改善与提高了我国印刷业的环保水平。 从经济角度说,绿色印刷的推广,是一个产业结构重新调整的过程。在这个过程中,企业践行绿色印刷,间接地改变了自己的生产方式,逐渐使得整个印刷业从粗放型向集约型转变,改变印刷业的生产方式。据悉,全国已有绿色认证企业300多家,占全国0.15%,但其产值却占到了全行业约4.5%。另有60%的规模以上印刷企业采用了计算机直接制版技术和数字工作流程,采用该技术后,印刷企业用于环保的综合成本降低了约10%,抽样企业统计数据显示,绿色印刷过程中,每亿元产值节电约35.5万度,节约纸张消耗约21.7吨、油墨约1吨。印企的经济效益和节能降耗水平大大提升。

传统 印刷机经过漫长的发展已经成熟,其设备的保值性和印品的成本价格都已得到人们的认可。当传统 印刷人探求未来何去何从的时候,他们看到了高速喷墨印刷,但是从质量和成本的角度将高速喷墨印刷和传统印刷进行对比时,往往又不能割舍旧爱,只好持观望态度。高速喷墨印刷的零库存、按需生产、环保等优势被淹没在传统印刷低成本和高品质的光环下。 谈及高速喷墨印刷的阻力,各家供应商的观点不谋而合。目前喷墨设备市场上很难找到同时兼顾设备价格、墨水 耗材、使用成本及满足环保要求的产品。倡导环保的UV喷墨技术,价格和使用成本令人乍舌;而经济实用的普通喷墨技术却又会对环境造成不良影响。此外,终端市场和终端用户对承印材料会提出更高的要求,比如对于表面极其光滑、墨水很难附着的材料或是一些特殊的材料如何承印等。总之,要充分发挥喷墨印刷的优势才能用好喷墨 印刷机。同时兼具节约资源和环保的理念才能真正经营好数字印刷事业。 在经济效益引领当今社会活动的大背景下,较高的成本是高速喷墨印刷寻求发展过程中的又一阻力。高速喷墨印刷技术在中国刚刚起步,无论是设备的购入金额,还是配套耗材的价格,都导致高速喷墨印刷产品的成本居高不下。相比国内低廉的胶印成本,在印刷市场上,高速喷墨印刷的成本毫无优势可言。 现在高速喷墨印刷技术还是舶来品,照搬国外高速喷墨印刷的成功案例用于中国会造成水土不服。国外高速喷墨印刷的成本与当地的传统印刷成本相差无几,其印刷产业链下游对于高速喷墨印刷有高度认可并积极推行,以及电子商务发展程度也相对成熟,在这些方面,中国还都有很长的一段路要走。将高速喷墨印刷的运营方式本土化,适应中国当今市场的需求,这样憧憬与现实才能越走越近。

数码印刷机又称万能平板打印机或平板打印机,突破了数码印刷技术瓶颈,实现了真正意义上的一张起印、无须制版、全彩图像一次完成,是传统印刷机的换代产品。 概念在宏观上是没有问题的,但是业界的观点就不尽相同了。其实细分起来,数码印刷机可以有不下十种的类别,只是它们背后都有两个共同的前身为之提供技术支持和设计基础――打印机和传统印刷机。 根据用途的不同,数码印刷设备可分为工业用和办公用数码印刷机(也就是人们常说的数码印刷一体机)。办公用数码一体机的代表是Toshiba、Konica、Ricoh、Canon、Xerox、Oce等;工业用数码印刷机的典型代表是柯达数码印刷机、柯美等。依据上文,办公用数码印刷机的前身便是数码打印机;而工业用数码印刷机则更多地继承了传统印刷设备的油墨传导方式和机械设计,真正让数码印刷机实现商业化印刷。 根据技术来源的不同,市场上现有的数码印刷设备总体上可分为四类。 1、数码印刷一体机(由复印机技术加数码技术发展而来)。该设备由以前的单一的输出设备转变了数码输入、输出一体的设备,设备操作简单、工作环境清洁;批量式打印服务系统变成现实,用户更方便;系统造价低,具有较强的竞争力。这些优点都有可能让其统治办公用印刷设备的市场。 2、数码多功能一体机(由打印机技术为基础发展而来)。这种打印机就是目前办公用印刷机的中坚力量。工作原理和数码印刷一体机大致相同,但是由于没有高速激光打印机芯技术(Canon、Xerox的一体机除外),此类机器只能和传真机和普通打印机作为竞争对手。 3、数码印刷机(由印刷机技术、数码技术和电子油墨技术发展而来)。数码印刷机就是现代高速数字印刷设备的代表产品。 4、大型数码印刷机(由印刷机技术加数码技术和在机直接制版技术发展而来)。

English

English 中文

中文

邮箱:

邮箱: 咨询热线:15868721121(微信)

咨询热线:15868721121(微信) 传真:0577-65602375

传真:0577-65602375 联系人:杨经理

联系人:杨经理